Внимание! Акция: "Проект-привязка теплообменников В ПОДАРОК!".

Важно! Теплообменные аппараты ТТАИ входят в Реестр промышленной продукции, произведенной на территории Российской Федерации: https://gisp.gov.ru/pp719v2/pub/prod/(в поиске по наименованию продукции нужно внести ТТАИ и появится запись в Реестре (реестровый номер 464\1\2022).

Трубчатые теплообменники типа ТТАИ успешно используются для решения задач теплопередачи в жилищно-коммунальном хозяйстве и практически во всех отраслях промышленности. Данные аппараты позволяют обеспечивать эффективную работу котельных, теплопунктов, тепловых насосов и самых разнообразных систем в промышленности и теплоэнергетике.

Более подробная информация расположена на сайте https://ttai-ural.ru.

Презентации

- ТТАИ: Презентация Инновационные теплообменники для ЖКХ и ПРОМ

- ТТАИ: Презентация Примеры применения в Свердловской области

- Интенсифицированные теплообменные аппараты ТТАИ. Сделано в России! Лучше зарубежных аналогов!

Расчет стоимости ТТАИ выполняется на основе опросного листа.

Многолетний опыт эксплуатации

Более 25 лет кожухотрубные аппараты ТТАИ работают в качестве теплообменников отопления и горячего водоснабжения в различных условиях. Водоводяные теплообменники ТТАИ нашли широкое применение в рекреационном бизнесе. Они установлены в плавательных бассейнах значительной части санаториев, домов отдыха и других рекреационно-оздоровительных учреждений Крыма. Трубчатые теплообменники ТТАИ эффективно применяются для решения задач энергосбережения и использования низкопотенциальных и возобновляемых источников энергии, интерес к которым резко возрос в последние годы. В частности, наши аппараты используются для обеспечения работы тепловых насосов, когда источником возобновляемой энергии является водная среда, в т.ч. и морская вода. Эффективным является применение аппаратов ТТАИ для утилизации сбросного низкопотенциального тепла от систем охлаждения работающих машин и механизмов.

Область применения

Аппараты работоспособны при температуре до 300°С и давлениях до 1,6 МПа. Установленный срок службы — 15 лет. Время до первого заводского ремонта – 8 лет. Срок гарантии – 2 года. Сегодня успешно работают аппараты, имеющие уже срок службы более 25 лет. За исключением установленных случаев очевидных нарушений правил монтажа или эксплуатации, ни один из аппаратов ТТАИ не потребовал заводского ремонта. Оборудование может быть подобрано на любые тепловые мощности. Типоразмерный ряд теплообменных аппаратов типа ТТАИ превышает 12000 единиц. Аппараты типа ТТАИ имеют широкий диапазон использования, однако наиболее полно все достоинства ТТАИ проявляются при работе на невязких капельных жидкостях в диапазоне от 0,05 до 250м³/ч. Наиболее широкое применение находят теплообменники вода-вода и пар-вода.

Конструктивные особенности

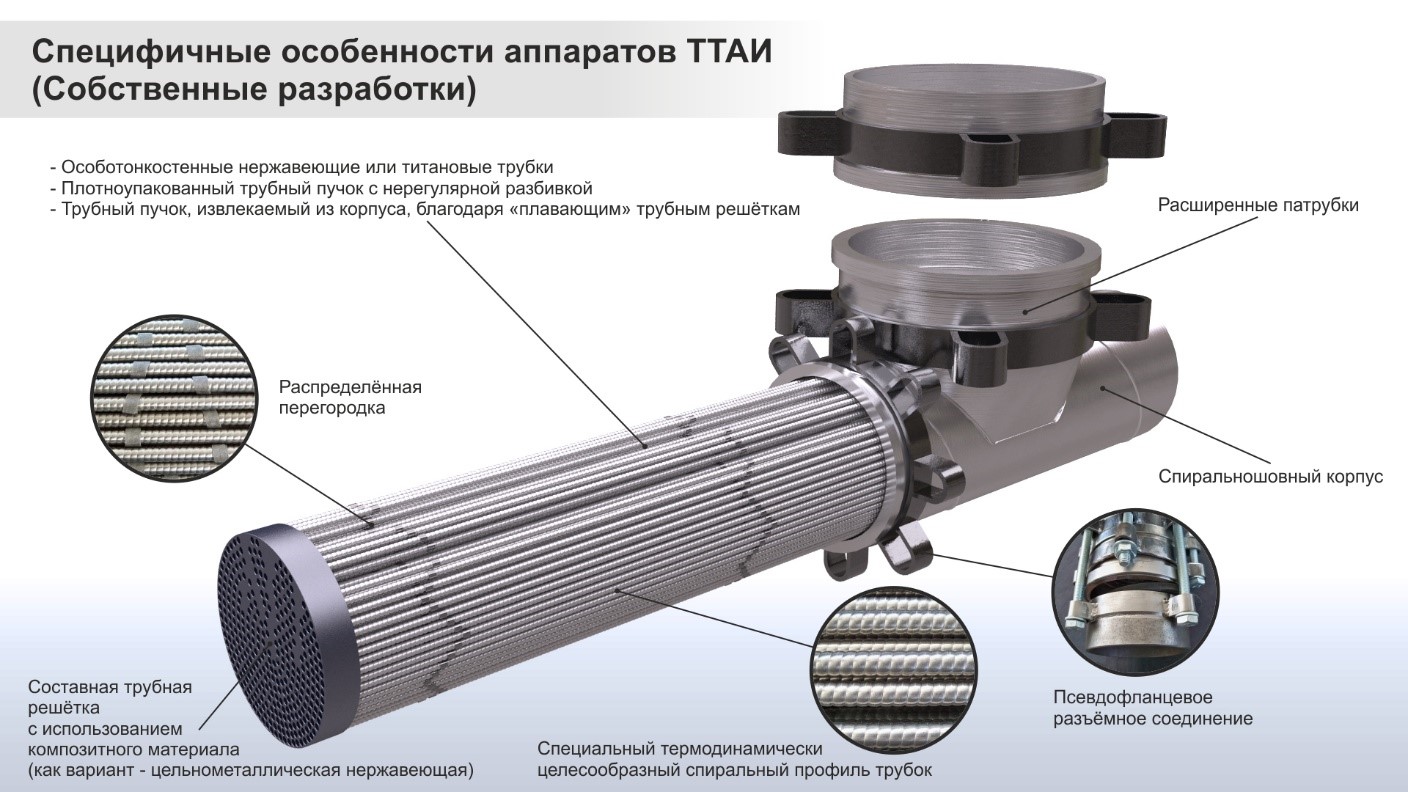

Теплообменные аппараты типа ТТАИ по своей конструкции относятся к кожухотрубчатым. Но в отличие от традиционных моделей, в аппаратах ТТАИ заложен целый блок инновационных технических решений. В частности, к особенностям конструкции теплообменных аппаратов ТТАИ следует отнести:

- особо тонкостенные трубки малого диаметра с термодинамически целесообразным профилем

- нерегулярная разбивка трубных решеток

- плотный трубный пучок типа твэла, характеризующийся малым эквивалентным гидравлическим диаметром

- использование дистанцирующих перегородок специальной конструкции

- псевдофланцевые соединения аппаратов с трубопроводами системы

- трубные решетки могут быть не только металлическими, но и композитными

- расположение трубного пучка в корпусе аппарата подвижно за счет плавающих трубных решеток

- реализация чистого противотока теплообменивающихся сред при повышенных скоростях их движения

- сниженное гидравлическое сопротивление

- теплообменные трубки и корпус изготавливаются из нержавеющей стали или титана

- корпус изготавливается из специальных тонкостенных труб

- наличие эффекта самоочистки

- трубный пучок наших теплообменников кожухотрубных извлекается из корпуса

- схемы движения сред могут быть одно-, много- и сложноходовыми

Основные преимущества

Реализация совокупности этих технических решений позволила более, чем в десять раз уменьшить массу и габаритный объем аппаратов ТТАИ по сравнению с традиционными кожухотрубчатыми теплообменными аппаратами и разборными пластинчатыми. Основные преимущества использования аппаратов ТТАИ:

- экономия производственных площадей

- меньшая стоимость на стадии приобретения и существенно меньшая стоимость на стадии эксплуатации

- возможность размещения аппаратов в затесненных помещениях

- простота транспортировки — не требуется использовать грузоподъемные средства

- монтаж может быть выполнен на легких, не силовых конструкциях без использования фундаментов

- простота технического обслуживания, легкое извлечение трубного пучка из корпуса

- возможность создавать «планшетные» теплопункты, совсем не занимающие полезные площади

Проверка правильности монтажа ТТАИ (см. Памятку в разделе Документация)

Техническое обслуживание ТТАИ (cм. Памятку в разделе Документация)

Помимо упомянутой выше высокой стоимости уплотнительных прокладок, к недостаткам разборных пластинчатых аппаратов можно также отнести то, что их габариты зачастую не позволяют провести техническое обслуживание на месте установки аппаратов, а транспортировка в собранном виде оказывается невозможной из-за их большого веса. Приходится разбирать аппарат и затем собирать его заново, что не только неэкономично, но и зачастую приводит к появлению течей в местах соединения пластин. У кожухотрубных теплообменников таких проблем не существует.

Паяные же пластинчатые аппараты по сути вообще не подлежат ремонту. В большинстве случаев забившиеся накипью или грязью паяные аппараты приходится просто выкидывать, а вместо них покупать новые.

Ремонтно-восстановительные работы силами обслуживающего персонала включают:

а) замену резиновых уплотнительных колец в месте уплотнения трубной решетки с корпусом и крышками,

б) очистку греющих поверхностей,

в) устранение течи трубного пучка.

А) Замена резиновых уплотнительных колец осуществляется в случае потери ими своих упругих свойств, что проявляется в виде появления одной из рабочих сред в разъемном соединении.

Для замены резиновых уплотнительных колец в месте уплотнения трубной решетки с корпусом и крышками, после снятия крышки, подготавливается соответствующих размеров резиновое кольцо, вырезаемое из листовой резины толщиной 5-6 мм (внутренний и наружный диаметры кольца в зависимости от Ду корпуса аппарата равны соответственно: Ду25 - 23 и 35 мм, Ду40 - 33 и 45 мм, Ду50 - 38 и 50 мм, Ду65 - 49 и 61мм, Ду80 - 68 и 80 мм, Ду100 - 92 и 106 мм, Ду125 - 110 и 124 мм, Ду150 - 137 и 151 мм, Ду200 - 187 и 200 мм, Ду250 - 256 и 268 мм, Ду300 - 308 и 326 мм), которое одевается на выступающую из корпуса часть трубной решетки, после чего, если исполнение аппарата предусматривает это, на оставшуюся часть решетки одевается нажимное кольцо и второе резиновое кольцо (возможно использование стандартных резиновых колец). После этого к корпусу пристыковывается крышка, обжимаемая с помощью штатных крепежных изделий, однако при установке крышки требуется соблюдение следующих правил: первоначальный обжим крепежа прекращается сразу после появления ощутимого усилия обжатия, окончательное обжатие с целью герметизации выполняется при наличии давления жидкости в аппарате ориентировочно 4-5 кгс/см2 (см.п.1.3.4.).

Одевая резиновые кольца, следует проверить правильность расположения пучка в корпусе (см. примечание к п.1.3.4), а пристыковывая крышку с патрубками к двухходовому аппарату, убедиться в достаточно надежном разделении входной и выходной полостей этой крышки. Для этого двухходовой аппарат располагают почти горизонтально так, чтобы патрубки крышки располагались в вертикальной плоскости и в верхний патрубок наливом заливают воду. При этом аппарат располагают под небольшим углом к горизонту крышкой с патрубками вниз, причем так, чтобы исключить перетекание жидкости через глухую крышку. Если из нижней полости крышки с патрубками наблюдается прокапывание с частотой 1 капля в 2-3 секунды, то плотность разделения может быть признана удовлетворительной. Если прокапывание более интенсивно, то необходимо снять крышку с патрубками, очистить элементы теплообменного аппарата (разделительный металлический язычок, закрепленный в трубной решетке, саму трубную решетку и паз во вваренной в крышку перегородке) от остатков ранее нанесенного герметика, обезжирить, дать просохнуть и нанести свежий герметик (например, пастообразный силиконовый герметик) на те же места - по контуру разделительного металлического язычка, по периметру трубной решетки и в паз вваренной в крышку перегородки. Рекомендуется одновременно осуществить замену уплотнительной кольцевой резиновой прокладки.

Для замены уплотнительного резинового кольца в месте уплотнения разъемного соединения «патрубок аппарата – трубопровод» в аппаратах выпуска после 2014г. необходимо отстыковать трубопровод от патрубка аппарата, сместить на несколько миллиметров наружное ограничивающее металлическое кольцо и извлечь пришедшее в негодность резиновое кольцо; при необходимости очистить нажимные поверхности на патрубке аппарата и на трубопроводе. После этого на место удаленного уплотнительного резинового кольца вкладывается новое кольцо (внутренний и наружный диаметры кольца в зависимости от Ду патрубка аппарата равны соответственно: Ду65 - 57 и 66 мм, Ду80 - 77 и 68 мм, Ду100 - 101 и 112 мм, Ду125 - 122 и 133 мм, Ду150 - 149 и 159 мм, Ду200 - 196 и 209 мм, Ду250 - 262 и 276 мм), наживляются болты, стягивающие патрубок аппарата и трубопровод, сдвигается на прежнее место наружное ограничивающее металлическое кольцо и производится окончательное обжатие разъемного соединения.

Для замены уплотнительных резиновых колец в месте уплотнения разъемного соединения «патрубок аппарата – трубопровод» в аппаратах выпуска до 2014г. необходимо отстыковать трубопровод от патрубка аппарата, сместить на несколько миллиметров трубопровод, извлечь металлическое проставочное кольцо, вложить в кольцевые проточки, имеющиеся на обеих сторонах металлического проставочного кольца, новые уплотнительные резиновые кольца (внутренний и наружный диаметры кольца в зависимости от Ду патрубка аппарата равны соответственно: Ду25 - 23 и 35 мм, Ду40 - 35 и 47 мм, Ду50 - 43 и 55 мм, Ду65 - 55 и 67мм, Ду80 - 75 и 90 мм, Ду100 - 99 и 113 мм, Ду125 - 120 и 135 мм, Ду150 - 147 и 161 мм, Ду200 - 190 и 211 мм), установить на прежнее место металлическое проставочное кольцо, осуществить обжатие разъемного соединения.

Б) Очистка греющих поверхностей от попавших внутрь трубочек инородных механических включений осуществляется с помощью шомпола, в качестве которого может быть использован кусок прямой стальной проволоки диаметром 3,5-4,5 мм. Выбивать крепко застрявшие, не выталкиваемые ни с одной стороны трубочки включения не следует, т.к. это может привести к разрушению стенки трубки.

Очистка греющих поверхностей от отложений, учитывая особотонкостенные трубки, предполагает только их химическую отмывку. Допускается, с соблюдением мер предосторожности, гарантирующих сохранность стенок труб, проведение механической очистки.

В качестве реагентов, применяемых для очистки от отложений, могут применяться горячие содовые растворы (каустическая или кальцинированная сода), сульфаминовая кислота и другие принятые вещества. Предпочтительным для очистки от накипных отложений является использование сульфаминовой кислоты. При этом применяется 10%, лучше подогретый до 35-40 оС, раствор. Очистку рекомендуется осуществлять, не извлекая трубный пучок из корпуса аппарата, а прокачивая раствор через него или периодически заливая и выливая раствор. В случае, когда это не может быть выполнено, осуществляют разборку аппарата, извлекают трубный пучок и помещают его в ванну с соответствующим реагентом. После завершения химочистки пучок должен быть промыт потоком воды.

ВНИМАНИЕ!

Для очистки от отложений труб из нержавеющей стали не применять соляную кислоту ни в каком виде - ни разбавленную, ни ингибированную, ни пассивированную и т.д., и не применять растворы, ее содержащие.

В случае затруднения с извлечением вручную трубного пучка из корпуса, ни в коем случае не ударять по торцам трубных решеток. Предпринять попытку вручную извлечь пучок в другую сторону (кроме двухходовых по обеим полостям аппаратов). Может оказаться полезной перемена нескольких таких попыток с одновременным проворачиванием пучка в корпусе - как правило, помехой извлечению пучка являются инородные частицы, попавшие в корпус аппарата из трубопроводов системы (окалина, песчинки, шлам). Если и это не дает необходимого результата, то следует изготовить съемное устройство (см. рис.3) и, укрепив его на корпусе, выталкивать пучок из корпуса, обязательно проложив между нажимным винтом устройства и трубной решеткой деревянную или металлическую проставку (подпятник) в виде круга с диаметром, близким к диаметру трубной решетки, и резиновую прокладку.

Процедуру извлечения пучка из аппарата с Ду 250 целесообразно выполнять в вертикальном положении, приняв меры к недопущению самопроизвольного неограниченного перемещения пучка.

В) Устранение течи трубного пучка

Течь трубного пучка при правильной эксплуатации возникнуть не может, т.к. местами ее возникновения могут быть только смещение трубного пучка в корпусе (устраняемое путем возвращения пучка на место), нарушение целостности тела трубки (устраняемое ее глушением) или нарушение плотности соединения трубки с трубной решеткой (устраняемое герметизацией места течи). Однако смещение при отсутствии гидравлических ударов и правильно обжатых болтах не происходит, материал трубок (высоколегированная коррозионностойкая сталь или титановый сплав) подбирается так, чтобы исключить коррозионное разрушение в процессе эксплуатации, а трубный пучок в корпусе устанавливается по принципу плавающих решеток, причем обеих, что снимает термические напряжения и поэтому исключает возникновение усилий вырыва трубок из трубных решеток. Если все же течь образовалась, необходимо действовать следующим образом.

Первоначально следует выполнить операции, входящие в техобслуживание аппарата. Убедиться, что разъемные соединения в районе трубных решеток достаточно обжаты (п.2.5.4). Если после их обжатия взаимопроникновение сред не прекратилось, необходимо определить место течи. Для этого, не снимая крышек, поднять давление в корпусе и визуально определить место течи – либо течь по периметру трубных решеток и тогда причина в резиновых уплотнительных кольцах, либо вокруг какой-то трубки, и тогда причина в нарушении плотности заделки трубки в трубной решетке, либо из устья трубки и тогда причина в разрушении тела трубки. В двухходовых по обеим полостям аппаратах причиной может быть и потеря плотности в месте расположения прямолинейной резиновой прокладки в пазу трубной решетки, расположенной со стороны глухой крышки, и это остается единственной причиной в таких аппаратах, если взаимопроникновение сред наблюдается, а вышеперечисленные возможные места течи визуально не подтверждаются.

Если имеется течь по периметру трубной решетки, то надо убедиться, что уплотнительные резиновые кольца, одетые на трубные решетки, не потеряли эластичности и, при необходимости, заменить кольца. Если резиновые кольца обладают достаточной эластичностью, следует убедиться в том, что трубный пучок расположен в корпусе правильно (п.1.3.4 "Внимание"). В случае неправильного расположения пучка, установите его в соответствии с рекомендациями п.1.3.4. Если имеется течь вокруг трубки, то необходимо выполнить работы по герметизацию соединения трубки с трубными решетками, а если наблюдается течь из устья трубки, то необходимо осуществить глушение трубки. В двухходовых по обеим средам аппаратах, в случае идентификации причины взаимопроникновения сред как нарушение плотности в месте прямолинейной резиновой прокладки, необходимо заменить эту прокладку. Для этого потребуется извлечь трубный пучок из корпуса, удалить эту прокладку (а также все остатки старого герметика с обеих трубных решеток) и выполнить операции по установке пучка в корпусе, следуя указаниям п.п. 1.3.3 и 1.3.4 "Внимание".

Операции глушения трубок и герметизации соединения трубок с трубными решетками в случае базового исполнения трубного пучка, т.е. в случае закрепления трубок в трубных решетках, изготовленных из композитного материала (см. п.1.3.5), описаны ниже.

Глушение трубок в случае базового исполнения трубного пучка предполагает выполнение подготовительных операций и операций непосредственно глушения. Подготовительные операции состоят в том, что внутреннюю поверхность дефектной трубы с обоих концов на глубину 30-35 мм очищают от наслоений (накипь, илистые отложения, биообрастатели и пр.), наносят шероховатость на очищенную поверхность (например, с помощью закрепленного в эл.дрели пальчикового абразивного наконечника или с помощью грубой шкурки), обезжиривают поверхность и дают ей просохнуть. Кроме этого подготавливается два отрезка (для каждого конца трубки по одному) металлического стержня из некорродирующего металла (нержсталь, цветные сплавы, титан) длиной 10-12 мм. Эти отрезки должны иметь наружный диаметр примерно на 1,5-2 мм меньше внутреннего диаметра трубки. На наружную поверхность отрезков стержней наносится шероховатость (если стержни получены путем отрезания от прутка, то с помощью грубой шкурки или грубого абразивного круга, а если стержни получены путем обточки на токарном станке, то обточка должна соответствовать по чистоте поверхности понятию «обдирка»), стержни обезжириваются и просушиваются. После этого выполняется собственно глушение. Для этого внутрь трубочки на 6-8 мм вводится порция эпоксидной композиции (например, эпоксидной шпатлевки), которая затем проталкивается вглубь трубочки с помощью отрезков стержней, на наружную поверхность которых также нанесен слой эпоксидной композиции. Проталкивание осуществляется до тех пор, пока видимый торец стержня не окажется утопленным вглубь трубочки на 6-8 мм. После этого оставшееся пространство до торца стержня заполняется еще одной порцией эпоксидной композиции. Через сутки аппарат можно вводить в строй. Если необходимо ввести аппарат в строй раньше, то после завершения глушения можно подогреть торцы заглушенных трубок, например, бытовым феном. После такого подогрева в течение 2-3 часов каждого конца трубки аппарат готов к работе. Но не применяйте для подогрева источники тепла, способные генерировать поток тепла с температурой более 100оС, т.к. если на подогреваемой поверхности будет достигнута указанная температура, то может быть получен результат, обратный желаемому.

Для устранения течи по соединению трубки с трубной решеткой в случае базового исполнения трубного пучка (см. п.1.3.5) необходимо выполнить разделку места соединения, не прибегая к ударам и сварке, его обезжиривание и заделку с помощью эпоксидных смол.

Операции глушения трубок и герметизации мест соединения трубок с трубными решетками аппаратов, рассчитанных на эксплуатацию при высоких температурах (не базовое исполнение трубного пучка - в марке таких аппаратов присутствуют буквы "св"), предполагают герметизацию с использованием тонких видов сварки (использование сварки MicroTIG), позволяющих обеспечить сварку особотонкостенных нержавеющих деталей между собой (в частности, приварку трубки с толщиной стенки 0,3-0,4 мм к трубной решетке толщиной 3-4 мм). При этом используются следующие материалы: аргон высшего сорта по ГОСТ 10157-2016, вольфрамовый электрод WY (WL) – 20, Ø2 мм, присадочная проволока Ø1 - 1,2 мм марки CM: SMT-316LSi Inox(04Х19Н11М3) - для исполнения теплообменного аппарата из нержавеющей стали или проволока ВТ 1-00св – для исполнения из титановых сплавов. Параметры сварки: при глушении трубки сила тока 30-35 А, при герметизации мест соединения трубок с трубными решетками (путем выполнения круговой обварки) - 16-20 А, род тока – постоянный, полярность – прямая.

Как операции глушения трубок, так и герметизации мест соединения трубок с трубными решетками предполагают подготовительные операции: очистка зоны шва и устья трубки до металлического блеска, обезжиривание поверхностей, просушка.

Последовательность действий непосредственно по глушению трубок следующая. Подготавливаются точно такие же отрезки металлических стержней, как и при глушении трубок в случае базового исполнения трубного пучка (при этом «обдирка» не требуется), но в качестве металла может быть использована только нержавеющая сталь аустенитного класса для аппаратов в нержавеющем исполнении или, в случае исполнения трубного пучка из титановых сплавов - титановый сплав той же марки, которая указана в паспорте аппарата в качестве материала теплопередающих труб. Подготовленный отрезок стержня помещается в устье трубки заподлицо с горизонтально расположенной торцевой поверхностью трубной решетки. При этом указанный отрезок располагается эксцентрично относительно оси трубки таким образом, чтобы он в какой-то точке контактировал с внутренней поверхностью трубки. Удерживаемый в таком положении с помощью подручного средства (например, присадочной проволоки) отрезок стержня прихватывается в месте соприкосновения стержня и трубки. Затем, с помощью присадочной проволоки, осуществляется сплошная обварка стержня в трубке, но выполняемая в несколько подходов. За каждый подход выполняется 2-3 мм сварного шва, последующий подход осуществляется с противоположной стороны (крест-накрест). После выполнения двух подходов осуществляется охлаждение зоны сварки до комнатной температуры, после чего выполняется еще 2 подхода аналогично, таким образом сварка повторяется до полного заполнения устья трубки. Выполнение сварки таким способом позволяет избежать тления или выгорания специальной заливки внутренней полости трубной решетки теплообменного аппарата.

Герметизация мест соединения трубок с трубными решетками, т.е. восстановление герметичности сварного шва, соединяющего трубку и трубную решетку, предполагает сплошную круговую обварку трубки в трубной решетке и выполняется не непрерывно, а в несколько подходов, аналогично вышеописанным подходам применительно к глушению трубки. Если такая герметизация места соединения трубки с трубной решеткой не дает нужного результата, трубка должна быть заглушена.

Целесообразно, при наличии возможности, все ремонтно-восстановительные работы выполнять с привлечением предприятия-изготовителя.

Отзывы

- Отчет - отзыв по ТТАИ от УрФУ (Гурзуфская котельная).

- Письмо Минэнерго СО Главам МО СО о применении лучших практик от 02.10.2020.

- Отзыв по ТТАИ от Пермь Энергосбыт Т+.

- Отзыв по ТТАИ от УК Управдом, г. Серов.

Примеры применения

- Пример применения ТТАИ (вода-вода) в МКД г. Серова

- Пример применения ТТАИ (вода-вода) на крупной котельной

- Пример применения ТТАИ (пар-вода) на крупной котельной

- Пример применения ТТАИ (пар-вода) на металлургическом заводе

Статьи

- Высокоэффективные теплообменные аппараты ТТАИ® для ЖКХ и промышленности

- Реальное импортозамещение на примере интенсифицированных теплообменных аппаратов ТТАИ

- Особенности эксплуатации теплообменных аппаратов ТТАИ

- Особенности монтажа и пуско-наладки теплообменных аппаратов ТТАИ

- Особенности проектирования объектов с теплообменными аппаратами ТТАИ

- Важные вопросы и ответы по техническим характеристикам теплообменных аппаратов ТТАИ

- За счёт чего выше эффективность и меньше вес теплообменных аппаратов ТТАИ?

- Теплообменные аппараты: КОЖУХОТРУБНЫЕ vs ПЛАСТИНЧАТЫЕ – 3:0!

- Легенды и мифы современной теплотехники или пластинчатые и кожухотрубные теплообменные аппараты.

- Рекомендации по применению теплообменников ТТАИ в тепловых пунктах жилых и общественных зданий.

Разрешительная документация:

См. в разделе Документация

1. За счет чего удалось так резко повысить эффективность теплообмена и снизить габариты теплообменных аппаратов ТТАИ по сравнению с кожухотрубными аппаратами, которые применялись ранее?

Массо-габаритные характеристики аппаратов ТТАИ так резко отличаются в лучшую сторону от всех аналогов, т.е. аппаратов, решающих ту же самую теплотехническую задачу и при том не одноразовых, а обслуживаемых, ремонтопригодных, благодаря комплексу нижеперечисленных технических решений, присущих теплообменникам ТТАИ:

- часть из этих решений обеспечивает повышение тепловой эффективности, а значит уменьшение необходимой поверхности теплопередачи;

- часть относится к принятию новых конструктивно-технологических решений,

- часть к принятию обоснованных, а не эмпирических размеров элементов теплообменников.

Некоторые из этих решений, для специалистов очевидно эффективные, не удавалось реализовать в одном изделии, ориентируясь на общепринятые материалы и технологии изготовления. Нам же удалось, используя опыт и знания, полученные в ходе многолетних закрытых исследований в интересах советского военно-морского флота, устранить технологические ограничения и совместить в одном изделии многое из перечисленного.

Будучи примененные одновременно в конструкции одного теплообменника – наших аппаратов ТТАИ, комплекс перечисленных технических решений позволяет добиться того, что массо-габаритные характеристики наших (разборных и ремонтопригодных) кожухотрубных аппаратов оказываются примерно в 50 раз лучше, чем у советских общепромышленных кожухотрубных аппаратов и примерно в 10 раз лучше, чем у современных западноевропейских разборных (т.е. тоже ремонтопригодных) пластинчатых теплообменников.

Коль скоро аппараты ТТАИ оказываются такими легкими (метр длины аппарата ТТАИ весит меньше метра длины трубопроводов, которыми обвязан аппарат), то такой аппарат в абсолютном большинстве случаев не требует отдельных креплений (лап, проушин и пр.), т.к. достаточно несущей способности подводящих/отводящих трубопроводов или, в крайнем случае, можно применить поддерживающую путевую трубопроводную опору. А это тоже снижение суммарного веса теплообменника.

2. За счет чего повышена тепловая эффективность теплообменных аппаратов ТТАИ?

- Применяются трубки уменьшенного диаметра по сравнению с обычно применяемыми в общегражданской промышленности, что повышает удельную тепловую эффективность. Применяемый внутренний диаметр в точности соответствует внутреннему диаметру трубок советских корабельных теплообменников;

- Трубки имеют специальный термодинамически целесообразный профиль, что повышает удельную тепловую эффективность. Этот профиль был отработан в ходе многолетних исследований для советской авиационно-космической и военно-морской техники;

- Трубный пучок имеет плотную упаковку, что повышает удельную тепловую эффективность. Наиболее оптимальная плотность трубного пучка была отработана нами ещё в советское время;

- Пучок имеет нерегулярную разбивку, что позволяет повысить удельную тепловую эффективность за счет роста скорости движения сред в аппарате, оставаясь в рамках заданного сопротивления. Нерегулярная разбивка позволяет уменьшить гидравлическое сопротивление входа/выхода и использовать высвободившийся гидродинамический напор на увеличение тепловой эффективности;

- Патрубки входа/выхода по межтрубной полости расширены, т.е. имеют диаметр больше диаметра корпуса, что позволяет повысить удельную тепловую эффективность за счет роста скорости движения сред в аппарате, оставаясь в рамках заданного сопротивления. Расширенные патрубки позволяют уменьшить гидравлическое сопротивление входа/выхода и использовать высвободившийся гидродинамический напор на увеличение тепловой эффективности;

- Трубки имеют толщину, значительно меньшую, чем обычно применяется в общегражданских теплообменниках, что позволяет повысить удельную тепловую эффективность за счет снижения термического сопротивления стенки трубки. Это стало возможным, т.к. в рамках НИОКР мы участвовали в создании отраслевого стандарта по допустимым маркам различных металлов в зависимости от сочетания эксплуатационных факторов, что позволяет нам, правильно выбирая марку металла и применять трубки с действительно необходимой, а не эмпирически выбранной толщиной;

- Корпуса теплообменников ТТАИ изготавливаются из труб, изготовленных специально для корпусов теплообменников ТТАИ, а не из серийно выпускаемых трубными заводами труб. Это позволяет повысить интегральную тепловую эффективность теплообменника за счет точного расчета скоростей обтекания потоком рабочей среды теплопередающих труб. Дело в том, что допуски на геометрические размеры труб по ГОСТ имеют слишком большие, с нашей точки зрения, значения, что создает возможности для возникновения байпасных токов;

- Движение сред в наших аппаратах имеет чисто противоточное направление - самое целесообразное с точки зрения повышения интегральной тепловой эффективности аппарата. Это достигается специальной разработанной нами конструкцией дистанционирующих перегородок.

Все вышеперечисленно повышает тепловую эффективность, т.е. позволяет существенно снизить необходимую поверхность теплообмена.

3. Какие факторы способствуют улучшению массо-габаритных характеристик теплообменных аппаратов ТТАИ?:

- Помимо трубных решеток из нержавеющей стали, мы применяем, почти для всех задач коммунальной энергетики и для многих задач из других отраслей, трубные решетки из композитного материала. Сейчас применением композитных материалов уже мало кого удивишь, но мы были, видимо, одними из первых, когда сделали трубные решетки из композитных материалов – это было очень давно, чуть ли не 40 лет назад, когда мы создавали теплообменники для десантных кораблей на воздушной подушке. Конечно, сейчас мы применяем другие композитные материалы и по другой технологии, но мы, таким образом, имеем многолетний опыт изготовления таких трубных решеток;

- Мы применяем тонкостенные корпуса, используя ранее упомянутые знания по правильному подбору металла, что позволяет обеспечивать заданный ресурс при минимальном весе корпуса;

- Наши аппараты имеют плавающие трубные решетки, что снимает опасения по возникновению термических напряжений в цепочке «корпус-трубный пучок» и позволяет не только не усиливать места закрепления трубок в трубных решетках, но и избежать применения компенсаторов на корпусе;

- Патрубки аппаратов ТТАИ имеют псевдофланцевые разъемные соединения, которые полностью обеспечивают функцию фланцевого соединения (разъемное болтовое соединение), но не имеют тяжелых и габаритных «блинов».

Выше перечислено абсолютное большинство конструктивно-технологических решений, либо впервые примененных в конструкции наших аппаратов ТТАИ, либо впервые одновременно примененных в конструкции одного теплообменника.

4. Эффект самоочистки есть и внутри трубок и снаружи трубок внутри корпуса теплообменника?

Эффект самоочистки в наиболее полной мере проявляется внутри трубок теплообменных аппаратов ТТАИ. Снаружи этот эффект тоже имеет место, но выражен слабее. Но надо помнить, что это не универсальный механизм, работающий на всех режимах. Обмануть природу не удается, т.е. при малых числах Re этот эффект ослабевает и в конце-концов пропадает. Мы обладаем информацией о границах диапазонов, что было получено в ходе весьма длительных исследований в рамках НИОКР в советское время.

5. Как влияют присутствующие в воде хлориды на загрязнение теплообменника?

На загрязнение теплообменника ТТАИ хлориды никак не влияют. Но хлориды радикально влияют на надежность работы. В зависимости от содержания хлоридов в воде мы используем разные марки металла. Если хлоридов не более 250 мг/л, то можно использовать нержавеющую сталь AISI 304, если их больше этого значения, но не больше 350 мг/л, то тогда мы используем более дорогую нержавеющую сталь AISI 316, а если хлоридов больше 350 мг/л, то мы применяем титановые сплавы.

Базовым вариантом у нас является AISI 316, в расчете на использование которой мы формируем цену теплообменника. Если заказчик хочет снизить стоимость (порой это обосновано, например, теплообменник предназначен для работы на химочищенной воде), то тогда мы используем сталь AISI 304. Титановые сплавы для задач ЖКХ и вообще энергетики мы ни разу не применяли, т.к. существенно растет цена и, кроме того, возникают сложности с сопряженными трубопроводами.

6. Если вода движется циклически (в течении суток меняется скорость), достаточно ли этого для самоочистки?

Нет, если в течение суток имеются более-менее продолжительные периоды, когда вода не движется или движется с существенно пониженными скоростями, а греющая среда прокачивается через теплообменник, то накипь будет образовываться. Природу не обманешь. Если греть сырую воду, то при определенных температурах начинается выпадение солей жесткости и если при этом нет необходимого движения, то накипь будет оседать на стенках.

Для борьбы с этим, мы лет 20 назад предложили решение – насос внутренней рециркуляции. Соответствующая схема приведена в нашем «Техническом описании и инструкции по эксплуатации». Решение, как показал опыт, оказалось удачным.

Но если не применять насос внутренней рециркуляции и к тому же еще автоматика не обеспечивает управление потоком греющей воды (т.е. расход нагреваемой уменьшается или вовсе прекращается, а греющая все по-прежнему идет через теплообменник), то и в этом тоже нет ничего страшного – надо своевременно подвергнуть аппарат химочистке. И все.

7. Как влияет перепад температур в случае, если остановилось движение нагреваемой среды (вода, пар)? Волнует вопрос перегрева и деформаций.

- В отличие от пластинчатых аппаратов, для наших аппаратов это вообще не вопрос.

- Во-первых, цилиндрическая оболочка радикально лучше противостоит разности давлений, чем плоская стенка (это классика сопромата).

- Во-вторых, конкретно в наших аппаратах применены плавающие трубные решетки, причем обе. Это полностью снимает термические напряжения в цепочке «корпус-трубный пучок».

- В-третьих, трубки имеют специальную форму, что дополнительно благоприятно влияет на решение вопроса деформаций (как от разности температур, так и от разности давлений).

8. Какое максимально допустимое давление воды, пара?

По умолчанию (заказчик просто забыл указать необходимое давление) мы все теплообменники ТТАИ перед отгрузкой испытываем давлением 16 ати. Но если заказчику требуется большее давление и он это не забыл указать, то тогда мы изготавливаем аппарат под испытательное давление 25 ати (цена при этом увеличивается, но не столь уж существенно).

9. Трубки всегда одного диаметра при любой мощности теплообменника?

В теплообменных аппаратах ТТАИ используются трубки 2-х диаметров – 6 мм и 8 мм. При этом основным размером является размер 8 мм. Выбираемый нами диаметр трубок мало зависит от мощности. Учитываются многие факторы – мощность, требуемые габариты, стоимость, вероятность механических загрязнений, а также отложений и возможный характер отложений, допустимые потери напора, расходы сред.

10. Какие технологии заделки трубок в трубные решётки применяются?

Мы применяем при изготовлении теплообменных аппаратов ТТАИ две технологии заделки трубок в трубные решетки:

- заделка трубок в трубной решетке из композитного материала (если совсем упрощенно, то можно сказать, что заливаются концы трубок композитным материалом, который полимеризуется и образуется трубная решетка);

- обварка нержавеющих трубок в нержавеющей трубной решетке.

Первую технологию (композитный материал) мы применяем для температур до 150 град.С. Эта технология позволяет создавать более эффективные, более легкие и более дешевые теплообменники.

Вторую температуру мы применяем для температур до 300 град.С.

11. Как ведёт себя со временем композитная заделка трубных решёток?

Наши аппараты ТТАИ имеют наработку в 26 лет! Первые нами изготовленные в мирных целях аппараты до сих эксплуатируются в севастопольской теплосети (с 1993 г.). Думаю, что этим все сказано. Ведь мы эту технологию (заделка в композитные трубные решетки) начали применять одними из первых в мире и за минувшие почти 40 лет учли многие особенности. 40 лет назад мы начинали с ресурса в 100 часов, а затем в 1991-1993 гг. довели до окончательно решения, обеспечивающего наработку в 26 лет.

12. Насколько возрастает коэффициент гидравлического сопротивления в случае Ваших специального профиля трубок по сравнению с гладкими трубками?

Гидравлическое сопротивление в наших аппаратах растет практически так же, как растет коэффициент теплопередачи. Чтобы добиться этого, в рамках советских НИОКР велись многолетние исследования. К сожалению, нет простого ответа на поставленный вопрос, т.е. нет числа, которое показывает увеличение коэффициента гидравлического сопротивления по отношению к гладкой трубке. Как рост коэффициента гидравлического сопротивления, так и рост коэффициента теплопередачи зависят от многих факторов (комплекса геометрических характеристик профиля, теплофизических свойств рабочей среды, критериев Re). Эти коэффициенты описываются самостоятельными формулами, а не путем введения некоего множителя в классические зависимости.

Поэтому можно только еще раз сказать – рост гидравлического сопротивления в наших аппаратах по сравнению с гладкими трубками не опережает (или почти не опережает) рост тепловой эффективности аппарата.

13. Из каких материалов возможно изготовление теплообменников?

Базовым вариантом у нас являются теплообменники ТТАИ из нержавеющей стали AISI 316. Если заказчик хочет снизить стоимость, то тогда мы используем сталь AISI 304. В случае необходимости работы теплообменника на агрессивных средах, используем титановые сплавы.

14. Коэффициент теплопередачи ТТАИ выше, чем у пластинчатых теплообменников?

Коэффициенты теплопередачи аппаратов ТТАИ, конечно, на идентичные условия, близки к таковым у пластинчатых аппаратов, но, как правило, немного превышают коэффициенты теплопередачи у пластинчатых (обычно превышение в диапазоне 10-20%). А по сравнению со старыми кожухотрубными аппаратами превышают в 2-3 раза.

15. Нужно ли устанавливать фильтр перед теплообменным аппаратом ТТАИ?

Установка фильтра очень желательна по межтрубной полости. Требования к фильтру такие же, как для пластинчатого аппарата. А по трубной полости можно вообще ничего не ставить, но если будет грязевик, то хорошо.

16. Есть ли запас по поверхности теплообмена у теплообменных аппаратов ТТАИ?

Наша программа построена так, что после завершения расчета и определения расчетной поверхности теплообмена, вводится повышающий коэффициент 1.1, т.е. поверхность теплообменника увеличивается на 10% против расчетной.

17. Как выполняются заделки трубок в трубные решетки у теплообменников ТТАИ?

Но если ответить коротко, то мы применяем две технологии заделки трубок в трубные решетки:

- заделка трубок в трубной решетке из композитного материала (если совсем упрощенно, то можно сказать, что заливаются концы трубок композитным материалом, который полимеризуется и образуется трубная решетка);

- обварка нержавеющих трубок в нержавеющей трубной решетке.

Первую технологию (композитный материал) мы применяем для температур до 150 оС. Эта технология позволяет создавать более эффективные, более легкие и более дешевые теплообменники. Вторую температуру мы применяем для температур до 300 оС.

18. Почему нужен охладитель конденсата для парового подогревателя ТТАИ?

Причина того, что мы предлагаем два аппарата, когда заказчик конкретно задал температуру конденсата на выходе, в том, что мы привыкли точно отрабатывать заданные заказчиком параметры. При применении схемы с охладителем конденсата мы можем точно рассчитать все температуры (в т.ч. и конденсата на выходе).

Вероятно, иногда заказчику не очень важно - будет выходить конденсат с указанной им конкретной температурой или он будет иметь какую-то (точно не рассчитать) температуру в диапазоне, например, вместо указанных 70 оС конденсат будет выходить с температурой в диапазоне 70-90 оС (а может быть даже меньше 70 оС). Если будем иметь дело с такими объектами, то можно будет обходиться одним, а не двумя аппаратами. При этом теплосъем будет обеспечен заданный, а температура конденсата будет некая, не сильно отдаленная от заданной, но не точно рассчитанная (она может оказаться даже не больше, а меньше заданной).

19. Можно ли паровой подогреватель ТТАИ ставить вертикально?

Вертикально паровой подогреватель ТТАИ ставить можно. Он не выйдет из строя. Однако, процессы конденсации при вертикальной установке протекают по другому и у нас нет точной методики расчета парового аппарата при его вертикальной установке. Мы знаем, что есть объекты, где люди паровые аппараты ТТАИ на свой страх и риск поставили вертикально и вполне довольны работой аппаратов. При этом в некоторых случаях аппарат может даже показать лучшие тепловые характеристики, но мы не можем такой аппарат рассчитать, а совсем наугад мы не работаем.

20. Как теплообменные аппараты ТТАИ выдерживают броски давления?

Что же касается бросков давления, гордо именуемых эксплуатационнщиками теплосетей гидроударами, то здесь два момента.

Первое. Такие броски давления (которые действительно нарушают работоспособность оборудования, особенно если возникают часто) возникают почти всегда из-за неграмотной эксплуатации или неправильных технических решений. Это либо включение насоса без использования байпаса, либо применение быстродействующей арматуры, либо, что все же бывает не часто, действительно аварийные ситуации. Такие броски давления надо исключать, а не уповать на то, что будет использовано оборудование, выдерживающее такую варварскую эксплуатацию.

Второе. Аппараты ТТАИ более устойчивы к броскам давления, чем пластинчатые аппараты и чем прежние кожухотрубные по следующим причинам:

- По сравнению с пластинчатыми аппаратами:

- в аппаратах ТТАИ нет плоских стенок. А из сопромата известно, во сколько раз плоская стенка менее устойчива к разнице давлений, чем круглая той же толщины (а бросок давления это и есть процесс изменения разницы давлений);

- в аппаратах ТТАИ очень мало (ничтожно мало) резиновых прокладок, да еще и при том, что они имеют малую протяженность. В то время, как в пластинчатых аппаратах, таких прокладок много и они весьма протяженны. А бросок давления приводит зачастую к частичному выдавливанию резиновой прокладки и образованию течи, что в нашем случае исключено.

- По сравнению с прежними кожухотрубными аппаратами:

- в аппаратах ТТАИ применены плавающие трубные решетки, что позволяет в случае броска давления (т.е. в случае резкого повышения давления на входящую трубную решетку) «смягчить» удар на эту трубную решетку за счет ее незначительного перемещения, в то время, как в прежних аппаратах, где трубная решетка жестко крепилась к корпусу, такой возможности не было;

- в аппаратах ТТАИ трубки выполняются из нержавеющей стали, имеющей существенно более высокие механические характеристики, чем трубки из латуни, наиболее часто использовавшиеся в прежних кожухотрубных аппаратах;

- в аппаратах ТТАИ трубки имеют значительно меньший диаметр, чем диаметр трубок в прежних аппаратах, а из сопромата известно, что меньше диаметр цилиндрической обечайки тем большие давления она может выдержать.

21. Что такое псевдофланцевые соединения у теплообменных аппаратов ТТАИ?

Мы считаем базовым исполнение ТТАИ с псевдофланцевыми разъемными соединениями. Они выполняют полностью все функции фланцевого, но не имеют блинов, как таковых, благодаря чему аппарат становится легче и компактнее. По умолчанию именно с такими соединениями мы и делаем аппараты. Псевдофланцевое соединение предполагает более точную пригонку трубопроводов системы к патрубкам аппарата. С одной стороны это не очень хорошо, т.к. повышает требования к монтажу, но с другой стороны это хорошо, т.к. более точная пригонка трубопроводов уменьшает изгибные напряжения на корпус теплообменника (корпус теплообменника ТТАИ не является силовым элементом и насильное притягивание к нему трубопроводов надо избегать, т.к. это может нарушить целостность корпуса).

22. Сколько уплотнений используется в теплообменных аппаратах ТТАИ?

В аппаратах ТТАИ в исполнении с псевдофланцевыми соединениями, кроме 2-х резинок, одетых на трубные решетки и входящих в конструкцию аппарата, надо еще по одной резинке на каждый патрубок, что формально уже не входит в конструкцию аппарата (между патрубком аппарата и кусочком черной трубы под приварку). Итого 6 шт.

В аппаратах ТТАИ в исполнении с фланцевыми соединениями остаются только 2 резинки на трубных решетках, а обычные фланцы уплотняются с помощью паронитовых прокладок, которые в поставку не входят.

23. Зачем нужен штуцер для выпуска/впуска воздуха в паровых подогревателях ТТАИ?

На патрубке каждого парового теплообменника мы предусматриваем штуцер для выпуска/впуска воздуха (это обычная практика для паровых аппаратов, другое дело, что разные производители предусматривают этот штуцер в разных местах). Нужен этот штуцер в 2-х случаях - при запуске в работу и при останове аппарата.

При запуске в работу (когда система не использовалась) она оказывается заполнена воздухом, который является неконденсирующимся газом и, находясь в паровой полости, существенно уменьшает тепловую эффективность аппарата. Поэтому при запуске в работу аппарата надо выпустить воздух, для чего и служит этот штуцер. После полного удаления воздуха этот штуцер закрывается и в процессе нормальной эксплуатации не требуется.

Повторно необходимость использования этого штуцера возникает при останове системы, т.е. когда прекращается подача пара, а вторая среда (вода, например) продолжает двигаться по трубам - это обычный режим прекращения функционирования системы. В этом случае штуцер приоткрывают, чтобы воздух начал поступать в паровую полость для исключения образования в ней вакуума и исключения разрушения (схлопывания) корпуса. Сейчас для этой функции начали использовать специальные клапана - прерыватели вакуума (раньше это делалось вручную). Прерыватели вакуума практически необходимо устанавливать в случаях циклической подачи пара - то пар поступает, а то не поступает, при этом вода продолжает идти по трубкам; такие циклические режимы работы встречаются в ряде производств. Если режим обычный - вышли на заданный режим и работают длительное время до планового останова, то используется обычный штуцер.

24. В трубчатых подогревателях существуют ограничения величины нагрева в одном аппарате на уровне 50 град. Есть ли такое в ТТАИ?

Нет, такого ограничения в аппаратах ТТАИ не существует. Аппараты ТТАИ могут обеспечить нагрев существенно больше, что зависит только от температур двух сред, их расходов и допустимых потерь напора.

25. Есть ли оптимальные (разумные) значения гидравлических сопротивлений для оптимизации теплообмена (скорости в аппаратах ТТАИ), если у заказчика нет ограничений по давлениям и по увеличению затрат на перекачку?

Вообще-то мы не можем технически обоснованно назвать оптимальные значения гидравлических сопротивлений в аппаратах ТТАИ, но из многолетнего опыта можем сказать, что за границу в 1 кгс/см2 гидравлические сопротивления почти никогда не выходят, а опускаться ниже 0,2-0,3 кгс/см2 не целесообразно. Если пытаться все же назвать оптимальное значение (весьма условно), то это где-то в диапазоне 0,4-0,7 кгс/см2. Однако, если заказчик не имеет ограничений, то лучше указать, что ограничений нет и мы тогда сами выберем самый оптимальный вариант теплообменника (будет учтена и цена, и размеры, и эффект самоочистки и пр.)

26. Когда в теплообменных аппаратах ТТАИ применяются стали AISI 304 и AISI 316?

Согласно ГОСТу на водопроводную воду в ней не может содержаться хлор-ионов более 350мг/л. В принципе, сталь AISI 304 может в пределе применяться на пресной воде с таким содержанием. Однако, водопроводная вода горячего водоснабжения подогревается до 60-65 оС, а это уже провоцирующий фактор, ускоряющий течение коррозионных процессов. И, к сожалению, нам уже неоднократно приходилось сталкиваться с существенно завышенным против допустимого уровня содержанием хлоридов в водопроводной воде (вплоть до 550мг/л) - органолептически это не ощущается. Эти два фактора (повышенная температура и встречающееся завышение содержания хлоридов) делают применение стали AISI 304 на ГВС рискованным мероприятием. Однако, если есть уверенность, что хлориды не превысят 250мг/л (это нормальная концентрация в большинстве городов), а температура не превысит 60 оС, то можно применить, но понимать, что связано с повышенным риском. Поэтому мы рекомендуем сталь AISI 304 применять на закрытые системы (например, отопление) и тем более на химподготовленную воду или на пар. На ГВС мы рекомендуем применять сталь AISI 316L. Это тоже не панацея от всех бед, но эта сталь существенно более стойкая в вышеописанных условиях.

27. Как использовать циркуляционный насос при установки теплообменных аппаратов ТТАИ для борьбы с отложениями?

Принципиальная схема использования насоса рециркуляции есть в Техническом описании. Это наше предложение, выдвинутое нами 25 лет назад, широко применяли только наши харьковские партнеры и были очень довольны. Хочу обратить внимание, что применять это решение имеет смысл для борьбы с отложениями, а если вода, движущаяся по трубной полости не склонна к образованию отложений (то ли вода мягкая, то ли греющая среда имеет невысокую температуру, например, не выше 65 оС), то применять схему рециркуляции не имеет смысла.

Приведенная в Техническом описании схема именно принципиальная, т.к. указать предметно элементы (т.е. дать спецификацию) невозможно, ибо для каждого конкретного случая это решается индивидуально. Это должен делать проектант системы, исходя из общего правила, что через трубную полость теплообменника каждого Ду (не зависимо от длины) желательно прокачивать соответствующее количество воды (табличку привожу ниже). В большинстве случаев насосы могут работать постоянно (это когда аппараты имеют небольшой диаметр, т.е. могут быть применены насосы с мокрым ротором минимального типоразмера – у них и электропотребление незначительное, и расход резко падает при росте сопротивления). Но при использовании достаточно больших насосов их включать/выключать целесообразно. При этом включать насос рециркуляции надо тогда, когда расход к потребителю падает ниже тех значений, что приведены в табличке, и выключать, когда этот расход превышает эти значения (понятно, что должно быть поле задержки включения/выключения, чтобы насос не лихорадило вблизи значений, указанных в табличке, т.е. включать, когда расход к потребителю составляет 0,9 от табличного, а выключать, когда этот расход составляет 1,1 от табличного). Конечно, и маленькие насосы тоже целесообразно включать/отключать по тому же алгоритму, но это не столь критично. В качестве датчика для формирования сигнала удобно использовать датчики протока. Ниже две таблички с рекомендуемым уровнем расходов. Первая из них относится к аппаратам с композитными трубными решетками (аппараты ТТАИ), а вторая к аппаратам с нержавеющими трубными решетками (аппараты ТТАИсв). И еще, если аппарат 2-х ходовой по трубной полости, то требуемые расходы составляют половину от указанных в табличке для соответствующего Ду корпуса.

Ду (аппараты ТТАИ) 25 40 50 65 80 100 125 150 200 250

Расход (м3/ч) 0.8 1.4 2.0 3.5 6.0 10.0 14.0 22.0 40.0 70.0

Ду (аппараты ТТАИсв) 25 40 50 65 80 100 125 150 200 250

Расход (м3/ч) 0.5 1.0 1.3 2.5 5.0 8.0 12.0 17.0 30.0 55.0

Стр.18, 19 ТО и ИЭ ТТАИ

В качестве эффективного средства борьбы с солеотложением путем обеспечения постоянного протока нагреваемой среды с расходом, близким к номинальному, можно использовать схему рециркуляции по нагреваемой воде. При этом насос рециркуляции должен выбираться таким образом, чтобы через теплообменник всегда обеспечивался номинальный расход нагреваемой воды (эта задача, как правило, не решается с помощью насосов рециркуляции воды в системах горячего водоснабжения, поддерживающих необходимую температуру воды у наиболее отдаленных точек водоразбора). Этот насос может работать постоянно - современные насосы не слишком энергоемки и имеют достаточно крутую характеристику, обеспечивающую получение саморегулирующейся системы. Однако с целью экономии электроэнергии на привод насоса его работа может управляться средствами автоматики (на базе датчика протока), обеспечивающими выключение насоса в случае достижения значением расхода воды к потребителю близкой или большей величины, чем величина номинального расхода. Насос может также автоматически выключаться при прекращении прокачивания через аппарат греющей среды. Однако в этом случае, например, с помощью реле задержки, должно быть обеспечено некоторое запаздывание (в пределах одной минуты) отключения насоса рециркуляции.

28. Как часто необходимо производить химическую промывку теплообменников ТТАИ?

К сожалению, корректного ответа на этот вопрос нет. Может быть, надо будет проводить химическую пормывку каждые полмесяца, а может быть лет 10 не потребуется. Все зависит от состава нагреваемой воды, от температур (как температуры нагреваемой, так и греющей среды), от расходов и режимов движения нагреваемой воды. Был случай (в Севастополе), когда за полмесяца аппарат полностью забился накипью - на этом объекте очень жесткая вода практически не прокачивалась через аппарат (утром осуществлялась подача в течение 2-х часов и вечером точно так же), а греющей средой был пар, причем паровая задвижка не держала и аппарат постоянно был под паром. В то же время есть объект (тоже в Крыму - санаторий "Ай Петри"), где за 17 лет эксплуатации аппарат всего лишь 2 раза подвергали техобслуживанию (химпромывке). Кстати, АВТОВАЗ начал аппараты ТТАИ в 1997 г. только после того, как убедился, что аппараты ТТАИ не подвержены в их задачах образованию отложений - до этого итальянские аппараты они вынуждены были каждые 2-3 недели чистить, а ТТАИ год отработал без необходимости чистки, а когда они его для интереса вскрыли, то увидели, что теплопередающие поверхности чистые и не требуют никакой очистки. С тех пор, 20 с лишним лет, АвтоВАЗ, регулярно (чуть ли ни ежегодно) закупает аппараты ТТАИ.

29. Для чего расширенные патрубки у паровых аппаратов ТТАИ?

Расширенные патрубки делаются для предотвращения обрыва трубок теплообменного аппарата. Дело в том, что при входе в аппарат скорость пара существенно повышается из-за того, что трубки создают существенное затеснение и сильно уменьшают проходное сечение. Например, если у заказчика пар идет по трубе Ду150 и входит в аппарат с патрубками Ду150, то фактически площадь сечения межтрубной полости такого аппарата будет соответствовать примерно Ду80. Следовательно, скорость пара в таком аппарате будет значительно выше, чем в трубе Ду150. Во время движения пара вдоль трубок это не столь важно, а вот на входе в аппарат, когда пар обтекает трубки перпендикулярно их оси, повышенная скорость пара может привести к обрыву трубок.

30. Чем промывать теплообменные аппараты ТТАИ в случае возникновения отложений?

Промывку можно производить любым реагентом, который не разрушает нержавеющую сталь. Мы рекомендуем сульфаминовую кислоту, т.к. она безопасна для человека и стоит недорого.

31. Каким образом следует устанавливать (крепить) теплообменные аппараты ТТАИ при монтаже?

Как написано в нашем Техническом описании, предпочтительна безопорная схема монтажа теплообменников ТТАИ, особенно небольшой длины (скажем, до 3м). Это обусловлено их незначительным весом и тем, что корпус не является силовым элементом, т.е. наши теплообменники либо вообще не требуют опор и они располагаются в пространстве за счет жесткости подводящих-отводящих трубопроводов, либо для их крепления используются трубопроводные путевые опоры, т.е. опоры, применяемые при монтаже трубопроводов. Но если теплообменники достаточно большие (или по каким-то иным соображениям), то делаются опорные рамные конструкции, на которые укладывается теплообменник, причем теплообменник укладывается на полукруглые постели, имеющие диаметр, близкий к диаметру корпуса теплообменника. При этом важно не закреплять намертво теплообменник на этих опорных конструкциях, чтобы он имел возможность незначительных перемещений из-за изменения температур. Теплообменники ТТАИ следует воспринимать не как элемент оборудования, а как элемент трубопроводов, и так их воспринимать, разрабатывая вариант их монтажа.